(2023年)02 太钢峨口铁矿5G+智能运输案例

![]() 02 太钢峨口铁矿5G+智能运输案例

02 太钢峨口铁矿5G+智能运输案例

所在地市:忻州市

参与单位:太钢集团代县矿业有限公司、宝信软件(山西)有限公司、联通(山西)产业互联网有限公司、中国联合网络通信有限公司太原市分公司

技术特点:通过5G技术与有轨运输过程全场景的深度融合,实现了井下所有电机车的无人自动驾驶、远程装卸矿、实时监控和集群调度等功能。

应用成效:实现了7台电机车的无人自动驾驶和协同编队、作业区域内车辆的集群调度,实现1人操控多台机车、井下完全无人化操作,作业效率提升25%以上,减少了井下作业人员16人。

获奖情况:入选山西省数字经济领域优秀成果、2022年第五届“绽放杯”专题赛一等奖、全国赛决赛优秀奖、入选中国5G+工业互联网大会典型应用案例。

一、企业简介

太钢集团代县矿业有限公司(又称“峨口铁矿”),位于山西省忻州市代县峨口镇,占地2061.83公顷,矿区从山上到山下30千米。始建于1958年,是集采矿、选矿、球团生产为一体的大型矿山,已形成年开采原矿750万吨、年生产铁精矿粉220万吨、球团200万吨的能力。生产的铁精矿粉全部转化为球团矿,产能占太钢集团有限公司矿山生产量的15.6%,矿业公司内部排名第3名,在山西代县地区排名前列。

峨口铁矿露天转为地下开采后,矿井运输作为矿井日常生产活动中的“动脉”与“咽喉”,成为制约矿山安全高效生产的薄弱环节。以“建设国内一流矿山企业”为目标,峨口铁矿携手联通以井底车场5G+智能运输为突破口,实现生产效率、安全生产、精细化管理从量变到质变的跃升,告别传统采矿作业方式,从粗放式向智能化跃升。

二、案例背景

采场矿石由采区溜井经振动放矿装入矿车中,由电机车牵引至卸矿站,矿井共有6条穿脉,15条溜井,运输隧道长约10km。运输设备采用7台20t电机车,单机牵引8节底卸式矿车。

通过搭建5G专网,以5G技术推动电机车自动运行系统、信集闭控制系统、溜井远程遥控装矿系统、控制中心系统、视频控制系统和牵引变电力监控系统的设备泛在互联和信息实时可靠交互,基于云边协同,做到无感知交互,实现地面控制室一名安全员监控井底车场多台电机车,将多工种合并为一人监控。

本系统的主要功能有:电机车自动行驶控制;电机车实时精准定位;牵引变电所内设备运行状态在线监测与视频监控;矿机设备运行状态在线监测与视频在线监控;溜井料位在线监测与超限报警;根据溜井料位、矿石品位,优化电机车调度方案;配合视频监控,远程高效装矿控制;红绿灯、转辙机交通管制控制(信集闭控制系统);电机车自动卸矿;所有运输设备运行状态及视频(装矿、运输、卸载、道岔、牵引变电所等),实时在集控室显示;控制室一人操控井底车场多台电机车;自动记录井底车场运输的各项数据,并统计形成生产报表;智能运输系统,基于公开成熟的 TCP/IP 接口,能够与上层自动化系统集成;计算机自动调度列车和“轨道控制”系统的闭锁运行,提高生产组织效率,避免机车运行事故。

与传统的解决方案相比较,本系统能够实现电机车全时全量运行、碰撞预警、作业现场的无人值守,达到了“无人则安”的本质化安全要求。

后续,可通过5G专网实现更多应用场景的联动,推动生产作业方式变革,建设成全面感知、实时互联、协同控制的智能化矿山,实现由点到面的复制。

三、实施方案

1.整体架构

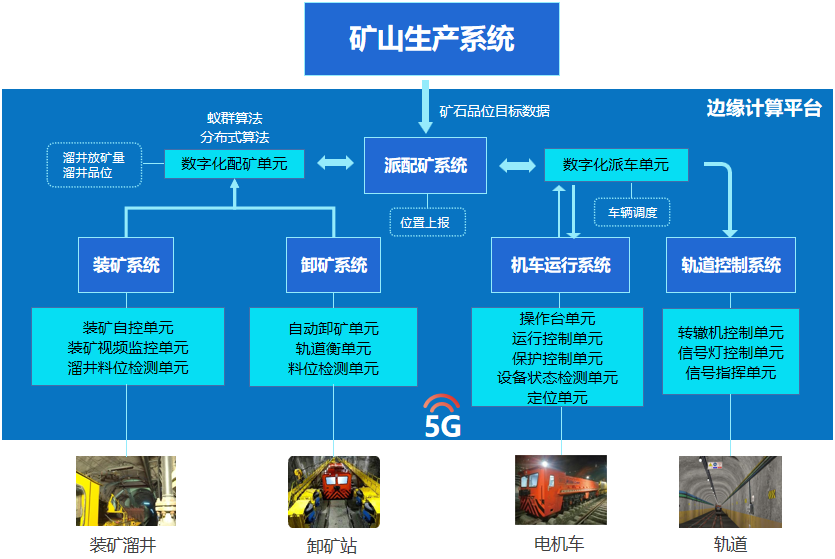

将装矿、卸矿、机车运行、轨道控制和派配矿这五大系统本地虚拟化集中部署于边缘云平台,通过5G+AI融合技术,基于溜井放矿量、溜井品位和入选矿石目标品位数据、电机车关键位置信息,通过算法计算得到溜井卸矿顺序,自动对电机车下达派车指令,实现控制过程无人化、管理过程精细化。

电机车从起始位置开始,遵循输出品位稳定的原则,按照采区各个铲运机上传的基础数据得知各溜井的储矿量、地质品位并进行数字化派车和配矿;到采区溜井后,以额定装载量为标准,自动限制装载高度,进行自动装矿;通过系统自动调度列车,实现受电弓自动升降和切换,区间内根据巷道环境情况自动调速、鸣笛交互、遇到障碍物或紧急情况自主紧急停车;当电机车进入卸载站时,通过控制速度保证电机车匀速经过曲轨卸矿装置,完成自动卸矿流程。最终实现井底车场电机车运输现场无人、自动装矿和自动卸矿的新型自主无人化生产作业方案。

2.主要功能

项目建设主要实现了以下功能:

1)电机车自动行驶控制;

2)电机车实时精准定位;

3)牵引变电所内设备运行状态在线监测与视频监控;

4)矿机设备运行状态在线监测与视频在线监控;

5)溜井料位在线监测与超限报警;

6)根据溜井料位、矿石品位,优化电机车调度方案;

7)通过视频监控配合,远程高效装矿控制;

8)红绿灯、转辙机交通管制控制(信集闭控制系统);

9)电机车自动卸矿;

10)所有运输设备运行状态及视频(装矿、运输、卸载、道岔、牵引变电所等),实时在集控室显示;

11)将人员工作位置由井底车场移动到地面,并将多工种合并为一人操控,减少人员成本和职业病的发生,最大程度为企业降低成本;

12)电机车能够自动无人驾驶运行,实现控制室一人操控井底车场多台电机车,提高作业效率;

13)系统能够自动记录井底车场运输的各项数据,并统计形成生产报表,用于现场生产分析;

14)智能运输系统,基于公开成熟的 TCP/IP 接口,能够方便地与上层自动化系统集成;

15)通过计算机自动调度列车和“轨道控制”系统的闭锁运行,提高生产组织效率,避免机车运行事故。

3.设计理念

(1)整体设计理念

基于5G独立专网、IPRAN万兆工业环网、AI的能力,打造“云边端”和“人机环”协同,通过多源异构数据的采集和处理,实现矿井的多系统云边协同、矿井全部电机车无人驾驶和远程控制、车载摄像头、传感器、人员等终端的边缘联动,打造智能矿山新架构。

(2)应用设计理念

以5G技术推动铁矿井下电机车自动运行系统、信集闭控制系统、溜井远程遥控装矿系统、控制中心系统、视频控制系统和牵引变电力监控系统等的设备泛在互联和信息实时可靠交互,实现井底车场“5G+智能运输”的新型作业模式,使作业人员在地面控制中心即可实时完成各种工业控制动作,做到无感知交互。

3.项目方案

3.1 系统架构

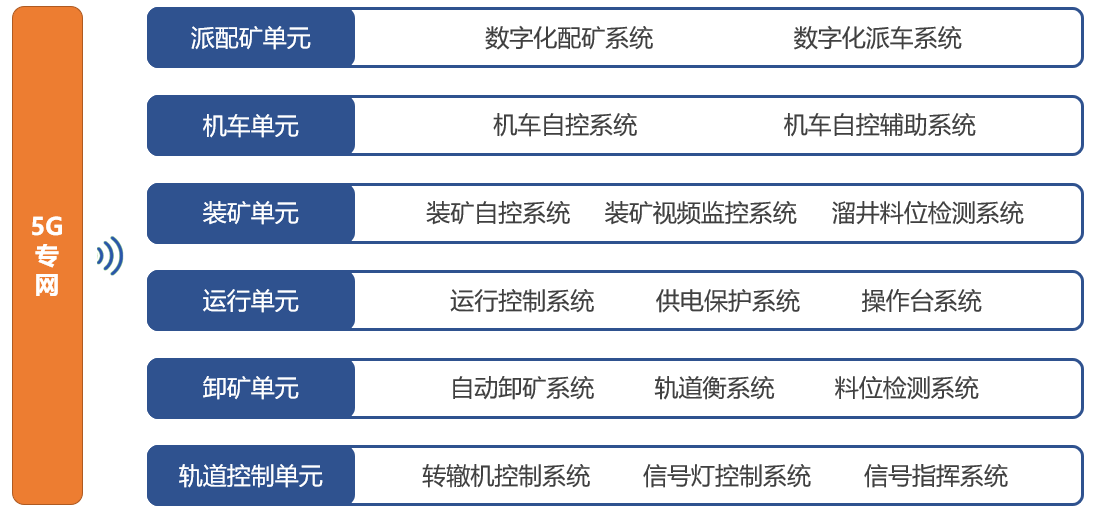

井底车场有轨运输智能系统,包含派配矿单元、机车单元、装矿单元、运行单元、卸矿单元和轨道控制单元等。

3.2 5G专网建设

井底车场5G专网由核心网、承载网和无线网三层架构组成。

核心网方面,轻量化5G核心网(5G Core Network,简称5GC)部署于矿企数据中心,构建矿区专有网络,通过灵活定制的5G网络能力开放接口,在保证5GC架构精简的条件下,实现5G专网对于各类业务场景的敏捷适配,形成高可靠性、高安全性、高稳定性专网,有助于加速推进企业基于5G网络开展各类数字化转型工作。

承载网方面,由地面万兆环网核心交换机和井下矿用隔爆兼本安型万兆环网交换机组成IPRAN骨干环网,支撑有线和无线等业务。其自愈时间小于20ms,且在主干及支路通讯链路上提供双备份1+1式冗余保护,任何一条链路上出现意外故障时,备用链路可以立刻进入工作状态,保证各个业务子系统的业务正常。各个业务节点到主业务传送链路,都具备双重备份能力,实现了有链路就有备份的全业务全链路节点的多重保护能力。针对特殊可靠性要求的节点,网络链路上的设备同时支持设备和关键模块的双重备份能力。

无线网方面,针对矿井井下防震、防潮、防尘等要求,采用基带控制单元(BBU)、远端数据汇聚单元(RHUB)和矿用微型射频拉远单元(pRRU)实现金属矿井全区域5G网络信号的定制化覆盖;采用矿用5G信号转换器(CPE),可将5G信号转化为WiFi信号,为现有仅支持WiFi的传统设备提供高速WiFi信号,并提供RJ45、RS485、CAN总线接口,保证与现有系统的无缝对接。

3.3 地表无人驾驶控制中心建设

地表无人驾驶控制中心,负责全矿生产系统及设备的自动化集中控制和管理。控制中心系统包括数据智能分析单元、放矿控制单元、电机车控制单元等,通过安装电机车远程控制系统操作台,分别显示和控制电机车、放矿机、卸载站、信集闭、网络等控制单元,实现对整个生产的监控、组织与遥控。以最优行驶路线及成本效益核算方法,对电机车进行优化调度运行,显著提高了铁路线路的利用率、容量及安全性。

3.4 电机车自动运行控制系统与电机车改造

在电机车上安装控制单元,通过5G无线网络,接收控制中心的各种指令,并将电机车的运行信息传送给控制中心。在电机车车头安装网络摄像头,经5G无线网络和光纤网络与地面实现通信,将机车前方的视频画面传输到控制中心,便于司机远程驾驶。通讯故障时间超过10s以上时则自动进入最高级别“紧急停车”制动状态。

3.5 运输水平铁路“信、集、闭”系统升级改造

在井下运输大巷,建设针对铁路运输的“信集闭”自动化控制单元,实现一键自动式对信号灯、电动道岔进行集中控制。电机车全程闭锁运行,不需要人员在现场手动扳动道岔,避免了电机车追尾事故的发生,保证主运输单元的安全运行和现场无人操作需求。

3.6 远程智能装卸矿控制系统改造

在地面主控室配置操作台,将井下放矿工、电机车司机等人员的工作位置由井下移动到地面,多工种合并为一人操作,提高生产组织效率、本质安全水平。

主要功能如下:

1.溜井料位实时监测,具有超上下线自动报警功能,为电机车的自动调度提供基础数据。

2.放矿机具有单台板点动、单台板连动、多台板点动、多台板连动等多种装矿控制方式。

3.操作员发出装矿指令后,单元自动打开止矿闸门后启动放矿机;操作员发出停止装矿指令后,单元自动停止放矿机后关闭止矿闸门。

4.按照派配矿指令,电机车自动运行到指定溜井位置,第一节矿车准确对位到放矿台板下部,实现连续装矿。

5.当装载到矿车最后两节车厢位置时,发出声光报警,提示装矿工。

6.当电机车驶进装矿溜井时,自动切换至当前溜井视频,便于操作员及时对车、装矿;当电机车驶离装矿溜井时,自动关闭当前溜井视频,为操作员节省时间,提高装矿效率。

7.通过视频监控实时了解现场装矿情况,保证远程控制连续装矿、装矿高度不超警戒线,实现安全高效装矿。

3.7 电机车精确定位单元建设

井下电机车精确定位采用多源数据融合定位,实时性强,误差在0.5m范围内。派配矿单元依据井下电机车精确定位,可进行数字化派配矿,实现电机车到卸载站自动卸载、自动清扫等循环工作流程。

3.8 视频监控系统建设

在振动放矿机点位、主溜井、主要进出口、道岔口、牵引变电所、电机车头等部位,安装有线视频监控系统,通过光纤传输到地表主控室,实现点对点的传输,保证传输视频的实时性,方便人员及时了解井下重点部位实时情况。

四、实施成效

太钢代县矿业公司井底车场5G+智能运输项目,在井下已稳定运行18个月。7台电机车全部投产以来,已经100%实现7×24小时全天候自动驾驶,累计行驶18万+公里、运输超过1200万吨矿石物料,实现井下无人全封闭、常态运行0事故。每班次人员减少25人,减少了井上井下交接班时间,增加了设备运行有效时间,生产效率整体提升30%。

安全生产是采矿行业的红线。矿井环境温湿度高、粉尘大,工人长时间高强度井下作业对健康造成较大威胁,因此,智能化生产、网络化协同、精益化管理等模式的市场发展空间潜力巨大。目前,在政策推力、安全压力、劳动力紧缺等多重影响下,矿山生产处于从自动化信息化向数字化智能化转型升级的高速发展期,基于5G专网的矿井有轨运输自主无人运行新模式的启动,“需求+供给”双重驱动必将加快5G技术在矿山行业其他场景的落地,推进矿山行业实现设备远程化、矿区无人化、管理智能化、生产绿色化进程,为智能矿山建设按下“快进键”,助力企业降本增效、提质创新,实现可持续发展。

(一)管理效益方面

消除了安全隐患,井下电机车运行更加规范高效顺稳;提高了运输、生产自动化和智能化水平,促进了管理进步与变革;对全矿井各生产管理环节进行有效的实时监控,对事故隐患进行事前预警,大幅度减少事故特别是重大事故的发生,提高安全生产预测、分析和决策水平,提升安全生产综合管理水平和突发事件的应急处置能力。

(二)社会效益方面

改善岗位工作环境,使工作岗位由井下阴暗、潮湿、粉尘的环境中解放出来,避免职业病的风险,全面提升员工幸福感、获得感与安全感。以运输环节这一生产刚需场景为切入点,有利于推动行业从单点局部的信息应用向全面数字化、网络化和智能化转变,转型升级示范标杆效应显著。

(三)产业效应方面

通过建立产业联盟、制造业云社区、行业合作等多种方式,打造5G+工业互联网科技服务生态圈。构建矿山行业各利益相关者充分协作的产业组织,凝炼沉淀更多场景化智能化产品,为矿山企业提供“一站式”服务,促进产用协同发展。

五、创新亮点

(1)成功实现5G+智能化生产应用从验证测试向商业运营的落地,是5G技术在矿井从高清视频监控等辅助生产环节进入无人驾驶、无人装卸等核心生产环节的典型案例。通过搭建5G专网,承载矿井所有运输车辆的协同编队和集群调度,实现矿井运输环节全闭环无人化作业、7×24小时常态化稳定运行,助力传统矿井向实现少人化、无人化矿井作业的目标迈出坚实的一步。

(2)率先完成5G+无人驾驶、车路协同在矿井的落地实践。虽然矿井环境存在井下无卫星定位信号、巷道狭长、低照度,设备抗震防潮要求高,某些矿井巷道转弯多、天线遮挡多等多个难题,但矿井运输道路相对封闭、行驶路线相对固定、智能化建设政策的大力支持等一些便利条件使矿井有轨运输无人驾驶具有得天独厚的优势。通过多源数据融合定位、矿用基站开发、双极化定向天线、多线激光雷达等技术的攻关和引入,结合信集闭系统将相关道路信息告知车辆提前做感知和决策算法,使矿井有轨运输自主无人运行系统较快完成商业模式验证,在各类矿井加快推广复制。

六、案例图片