(2023年)03 首阳山智能掘进面5G+智慧矿山案例

![]() 03 首阳山智能掘进面5G+智慧矿山案例

03 首阳山智能掘进面5G+智慧矿山案例

所在地市:长治市

参与单位:山西长治联盛首阳山煤业有限公司、中国联合网络通信有限公司长治市分公司、联通(山西)产业互联网有限公司

技术特点:通过对掘进工作面设备进行智能化改造,实现了井下掘进机的自主导航、坡度追踪和自动截割等功能,建立起完善的灾害综合防治系统。

应用成效:设备从以往的人工手动控制变为了远程遥控控制,使掘进工作面生产班单班岗位人员减少至10人以下,实现了少人操作,提高了工作面作业人员的安全性和效率。

一、企业简介

山西长治联盛首阳山煤业有限公司(简称“首阳山煤业”)隶属于山西长治联盛煤业投资有限公司,位于山西省长治市上党区八义镇石窝沟村,批准3#煤与9#煤配采(3#煤平均厚度5.11米),核定生产能力90万吨/年。

二、案例背景

智能煤矿是利用快速崛起的人工智能、机器人、物联网、大数据等技术,推动煤炭工业技术革命和产业转型升级,从人工化、机械化向自动化、信息化、数字化、安全化方向稳步前进,以实现对传统采矿业短板的有效突破。2019年1月9日,国家煤矿安监局制定公布了《煤矿机器人重点研发目录》,对掘进、采煤、运煤、安控和救援5类、38种煤矿机器人,分别提出了具体的研发应用要求,希望通过“机器换人”来实现煤矿作业的“少人则安”和“无人则安”。在《煤矿机器人重点研发目录》中,规定了第2类机器人:“掘进机器人” 基本要求:研发能够自主决策、智能控制的掘进机器人,具备定位导航、纠偏、多参数感知、状态监测与故障预判、远程干预等功能,实现掘进机高精度定向、位姿调整、自适应截割及掘进环境可视化。本系统在万兆工业环网系统的支撑下,设计专用掘进机器人系统,在满足第2类机器人:“掘进机器人” 基本要求之外,根据现场实际需求,设计了更加完整的控制系统。紧紧围绕“机械化换人、自动化减人、智能化作业”工作思路,依托万兆工业环网系统的大带宽特性,结合实际情况,高标准推进项目建设,制定了智能掘进工作面建设方案。

三、实施方案

(一)整体架构

山西长治联盛首阳山煤业有限公司3110回风顺槽掘进工作面智能化改造项目建设内容包括:智能掘进系统(含临时支护改造及自移机尾)、万兆工业环网系统、安全管控平台系统。

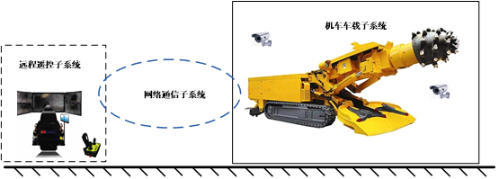

1.智能掘进系统

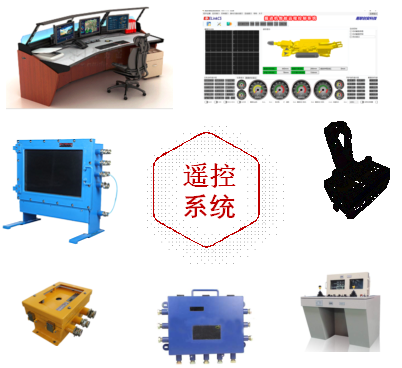

智能掘进系统构成如图所示。智能掘进系统包括机车车载子系统、远程遥控子系统和网络通信子系统三个部分。机车车载子系统是指安装在掘进机上的所有控制器、传感器、电源、网络摄像头、网络交换机等;网络通信子系统实现机车车载子系统和远程遥控子系统之间的网络通信,包括有线和无线通信网络;遥控子系统主要包括视距遥控器、矿用井下遥控平台和地面远程遥控平台等,实现对掘进机的近距离或者远程控制。

1.1智能掘进工作面机车车载子系统

机车车载子系统主要包括:

隔爆兼本安型车载遥控接收器;

隔爆兼本安型车载中央控制器;

掘进机工作参数监测传感器:压力、温度、油位、瓦斯等;

掘进机位姿检测传感器:矿用激光扫描仪、倾角、加速度、磁滞位移等;

隔爆兼本安型高清网络摄像头;

隔爆兼本安型网络交换机;

无线通信网关设备;

隔爆兼本安型电源;

负载敏感型矿用比例电磁阀。

1.2智能掘进工作面远程遥控子系统

视距/远程遥控子系统主要包括:

井下集控室

矿用本安型遥控发送器;

井下本安型远程控制台;

隔爆兼本安型计算机;

本安型网络交换机;

隔爆兼本安型电源;

地面远程遥控平台;

工作站电脑及双液晶显示器;

地面网络交换机;

机器人自动控制系统软件等。

1.3智能掘进工作面网络通信子系统

主要实现机车车载子系统和远程遥控子系统之间的有线或者无线通信。网络通信子系统由无线通信系统及有线万兆工业环网组成。

1.4自移机尾

带式输送机用自移机尾,突破了锚固拉移方式,该机尾机架装置用于综掘机二运皮带机与后运带式输送机尾的快速推移和搭接,同时该装置可调节皮带跑偏,实现转载机和机尾的自行前移和校正。

(二)主要功能

(1)全机械化智能控制

掘进机智能化改造要实现对掘进机的智能视距遥控和远程遥控,通过激光雷达技术的加持实现全自动掘进,无人或者少人的掘进作业。

(2)视距遥控/远程遥控

系统实现视距遥控和远程遥控无缝切换。正常工作时,掘进机司机在远程遥控平台值守,对掘进巷道断面形状、尺寸以及系统功能进行配置,在必要时随时进行人工干预;在设备维修或特殊情况下,司机携带视距遥控器,在近距离视距遥控掘进机。

(3)位姿调整

掘进机自动掘进作业时,需实时监测掘进机的水平偏角、俯仰角、横滚角、水平偏距等参数。

(4)位姿补偿

掘进机在截割过程中,由于截割阻力导致掘进机位姿发生变化。位姿补偿功能可自动补偿由于掘进机机身偏移导致截割头截割路径发生变化,始终保证截割头按照设定截割路径进行截割工作,实现综掘机精确三维定位、姿态感知,采用激光雷达技术实现位姿测量、位姿补偿。

(5)自动截割

具有自动扫帮、自适应断面截割、截割工艺自上而下/自下而上可选功能,同时具有人工控制截割和自动控制截割两种工作模式。

(6)摆速自适应

通过采集液压系统的压力等,自适应控制截割臂摆速和滚筒转速。

(7)自主导航功能

基于位姿测量和位姿补偿技术,实现掘进机的自主导航功能,即根据掘进工作面要求的控顶距、巷道形状,智能掘进机自动进行掘进作业,在达到要求空顶距时,自动停机。

(8)坡度追踪

根据位姿测量数据和掘进坡度要求,实现坡度追踪功能。

(9)双向语音通话

实现掘进机机身和远程控制中心的远程语音通讯,随时了解现场状集工作现场关键视角的视频信息,通过无线网络传输到远端监控中心,可视化视频监控系统。

(10)工况监测

掘进机安装压力传感器,可实时监测掘进机工况参数,当数据超过门限值时,发出声光报警

(11)现场可视化

掘进机机身安装多个高清摄像头,实时采集工作现场关键视角的视频信息,通过无线网络传输到远端监控中心。

(12)作业人员防护

红外激光人员警戒系统,当掘进工作期间,有人员接近掘进机一定距离,设备自动报警并停机。

(13)一键启停

视距遥控器、井下远程控制台和地面远程控制台等具有一键启停功能和智能操控,即一键开机,顺序启动电机、油泵、二运、一运、星轮和截割头等;同时在停机时一键顺序停机。

(14)远程集控平台、地面集控中心

配置远程集控点(防爆计算机)和地面集控中心,并可在远程集控点、地面集控中心实现掘进机集中控制,实现远程与就地控制的闭锁。具备物联网技术、数据采集、数据传输功能。

(15)边缘无线网络覆盖

由于井下掘进工作面是一个不断向前推进的边缘区域,本系统仅需实现边缘区域的无线网络覆盖,在无线网络下,实现掘进机身新增设备和掘进巷道基站之间的无线通信。

(16)掘进机临时支护系统

目前在用综掘机不具备临时支护功能,本次在现有掘进机外形尺寸变化不大的情况下对其进行机械及电气结构改造,加装临时辅助支护机构,改造为集成临时支护于一体的新型掘进系统。相比常规掘进机,该掘进机集成了掘、支功能,提高了掘机效率,并且适用于常规综掘机掘进的各种巷道。

(17)带式输送机用自移机尾

在原伸缩皮带机机尾机架进行带式输送机用自移机尾改造,解决原有锚固拉移方式,实现综掘机二运皮带机与后运带式输送机尾的快速推移和搭接,随机架一起移动,同时该装置可调节皮带跑偏和转载机和机尾的自行前移、校正,使运输设备转载机组具备过载保护功能,带式输送机机尾具备自移和张力自动控制等功能。

(三)设计理念

首阳山煤业原使用的EBZ型掘进机,该机组不具备自动化控制和集中远程控制功能,根据山西省能源局印发的“晋能源煤技术[2020] 596号”文件的相关标准及要求,通过对首阳山煤业现有掘进机进行升级改造实现巷道掘进过程全机械化作业,掘进速度满足矿井采掘接替要求,并满足掘进机智能化的相关要求:具备自主导航、坡度追踪和自动截割等功能并实现单系统或单设备的远程自动控制、工况在线监测、故障诊断等功能。

同时为满足掘、支、锚、运、破碎一体化成套技术与装备的文件要求,首阳山煤业在原伸缩皮带机机尾机架进行带式输送机用自移机尾改造,解决原有锚固拉移方式,实现综掘机二运皮带机与后运带式输送机尾的快速推移和搭接,随机架一起移动,同时该装置可调节皮带跑偏和转载机和机尾的自行前移、校正,使运输设备转载机组具备过载保护功能,带式输送机机尾具备自移和张力自动控制等功能。

(四)项目方案

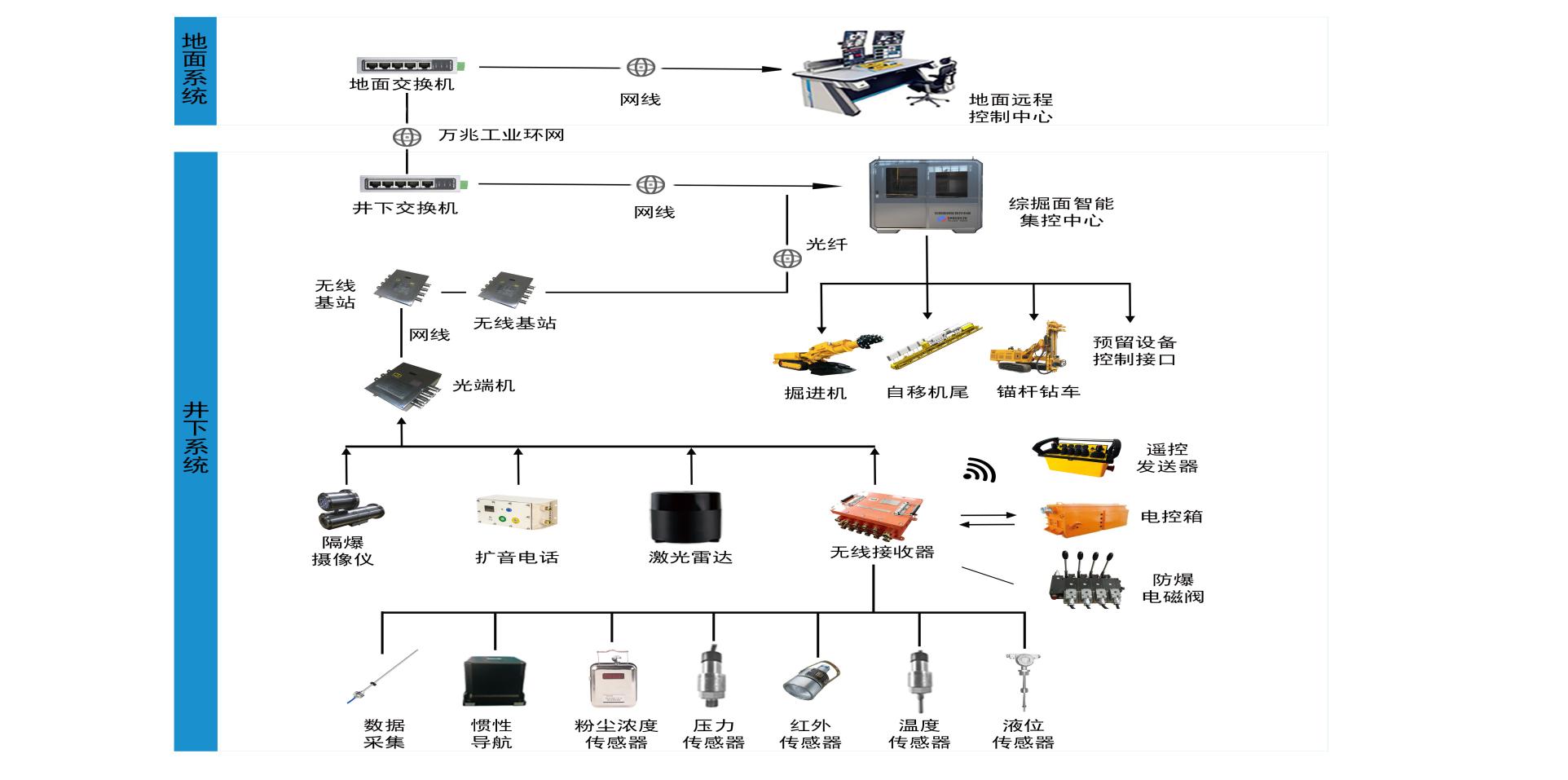

4.1 系统架构

智能掘进系统拓扑图

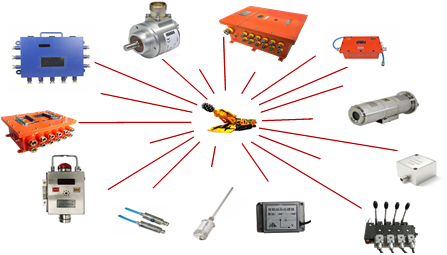

4.2.1机车车载子系统

机车车载子系统主要设备

通过对掘进机车载子系统进行改造,实现对井下悬臂式掘进机的位姿检测、自动纠偏、自适应截割、摆速自适应等功能,从而在少人、甚至无人操作下,完成高效、安全的井下掘进作业,最终实现煤矿井下掘进工作的全智能化、无人化目标。

机车车载子系统改造主要包括:掘进机主控单元、位姿监测单元、音视频单元、语音对讲单元、工况监测单元、供电单元、人员防护单元、液压系统单元、车载通信单元等。

主要改造加装的内容为:

隔爆兼本安型车载遥控接收器;

隔爆兼本安型车载中央控制器;

掘进机工作参数监测传感器:压力、温度、油位、瓦斯等;

掘进机位姿检测传感器:矿用激光扫描仪、倾角、加速度、磁滞位移等;

隔爆兼本安型高清网络摄像头;

隔爆兼本安型网络交换机;

无线通信网关设备;

隔爆兼本安型电源;

负载敏感型矿用比例电磁阀。

4.2.2远程遥控子系统

视距/远程遥控子系统

矿用本安型遥控发送器

矿用本安型遥控发送器,实时采集开关和手柄状态,通过无线网络将控制指令发送给矿用隔爆兼本安型车载无线接收器。

具有实时性强、质量轻、体积小、结构紧凑、接线简单、功耗小、便于安装和使用等特点。内部配置高性能的32位微处理器以及多路稳定可靠的输入和输出电路,可通过指示灯实时显示遥控器、接收器工作状态,遥控的各项操作指令、无线信号强度、电池电量等。

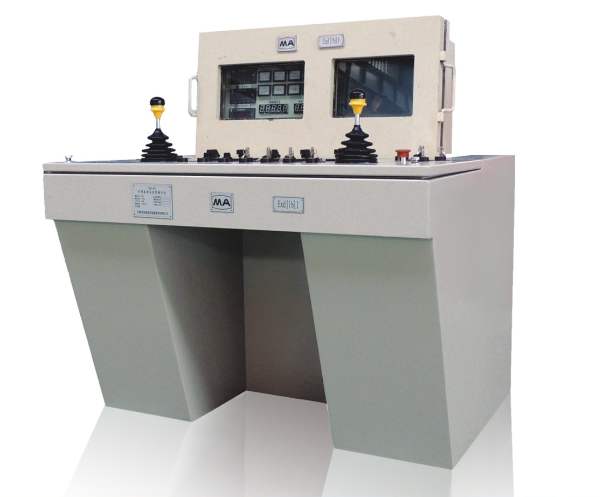

地面远程遥控平台

远程遥控平台专为煤矿井下掘进机订制,基于人机工程原理,根据机器型号和控制要求,布置拨动开关、旋钮、操作手柄、按钮等,通过无线/有线网络将控制指令发送给矿用隔爆兼本安型车载无线接收器,实时控制掘进机的各种动作。

远程遥控平台上配置高性能双屏计算机工作站,一个屏幕显示多路视频监测画面,另一个屏幕显示掘进机器人自动控制软件主画面。

井下综掘智能集控中心

井下综掘智能集控中心可布置于专用硐室、服务车或者平板车上,主要用于实现对综掘工作面主要设备,包括掘进机、二运、锚护设备等进行集中控制。井下综掘智能集控中心配置专用控制台和井下隔爆兼本安电脑,既可实现对独立单个设备进行智能化集控,也可以对整个综掘系统实现远程集控。

4.2.3网络通信子系统

智能掘进工作面网络通信子系统主要实现机车车载子系统和远程遥控子系统之间的有线或者无线通信。网络通信子系统可以由4G、5G、WIFI或者有线以太环网组成。

4.2.4自移机尾

在原伸缩皮带机机尾机架进行带式输送机用自移机尾改造,解决原有锚固拉移方式,实现综掘机二运皮带机与后运带式输送机尾的快速推移和搭接,随机架一起移动,同时该装置可调节皮带跑偏和转载机和机尾的自行前移、校正,使运输设备转载机组具备过载保护功能,带式输送机机尾具备自移和张力自动控制等功能。

4.2.5远程遥控软件

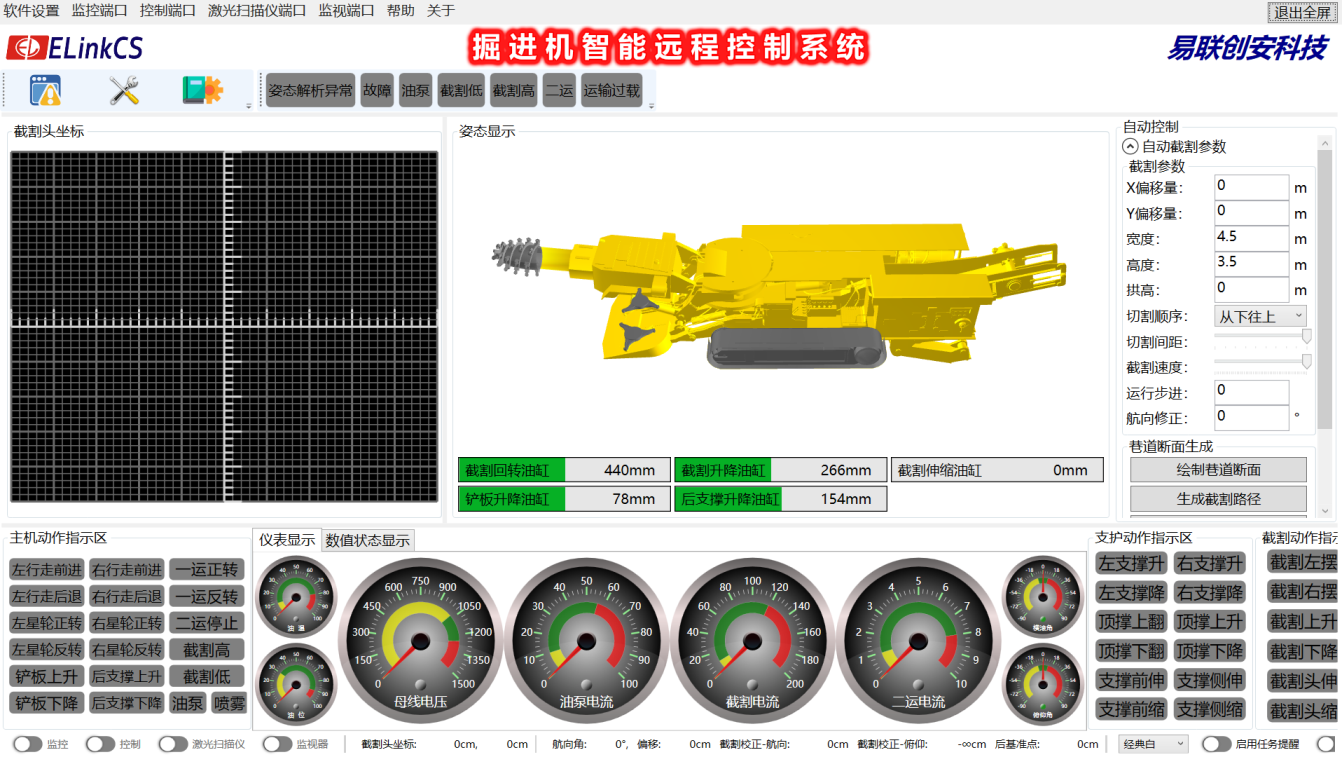

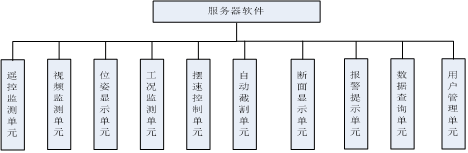

煤矿井下掘进机远程智能遥控系统服务器软件适用于煤矿井下的所有掘进机机型,实现掘进机的自主控制,该软件安装于上位机服务器上,基于Win7以上操作系统,C/S架构,服务器端软件主要功能模块如下图所示。

服务器端软件模块

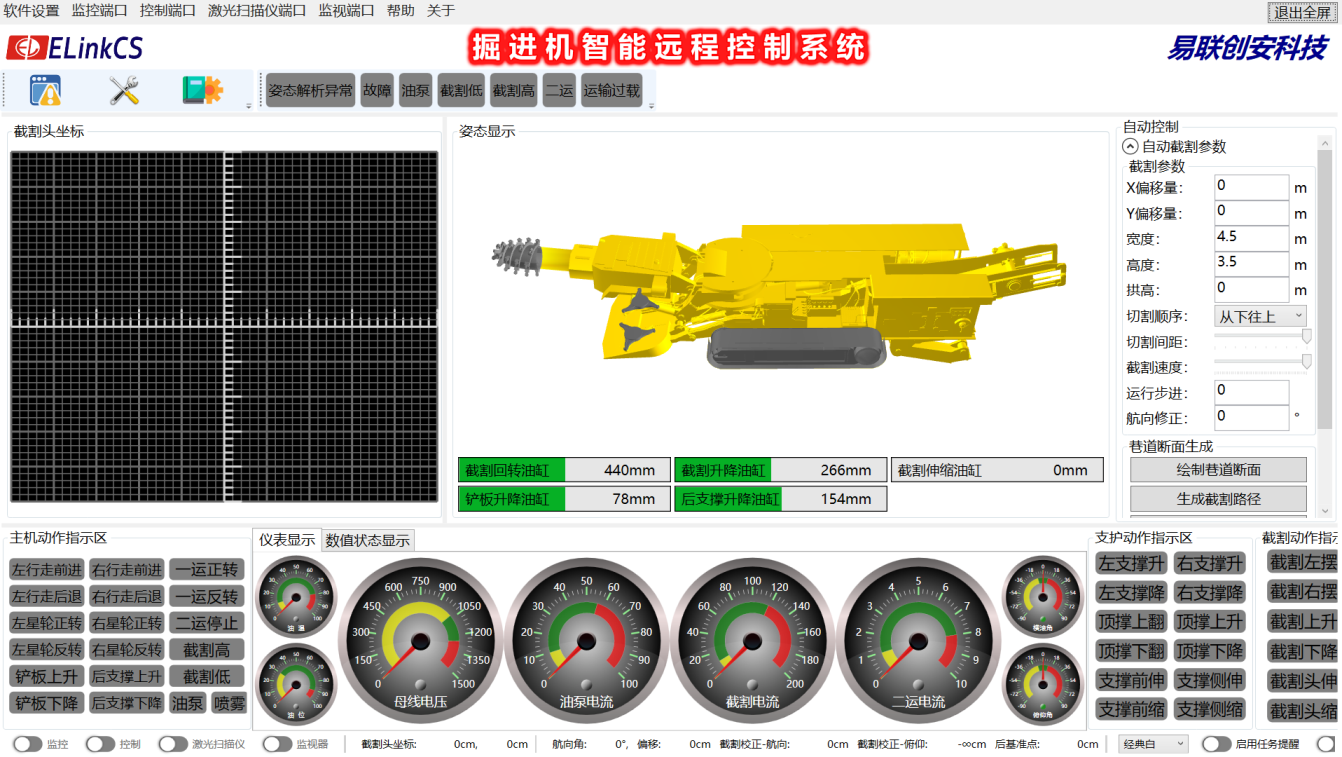

4.2.5.1软件主界面

软件主界面

主要功能

与机车车载子系统器建立通信;

显示机车工作参数;

采集遥控控制状态;

机车位姿检测和补偿;

自动截割工艺控制;

自动扫帮工艺控制;

摆速自适应控制;

车载控制器状态指示

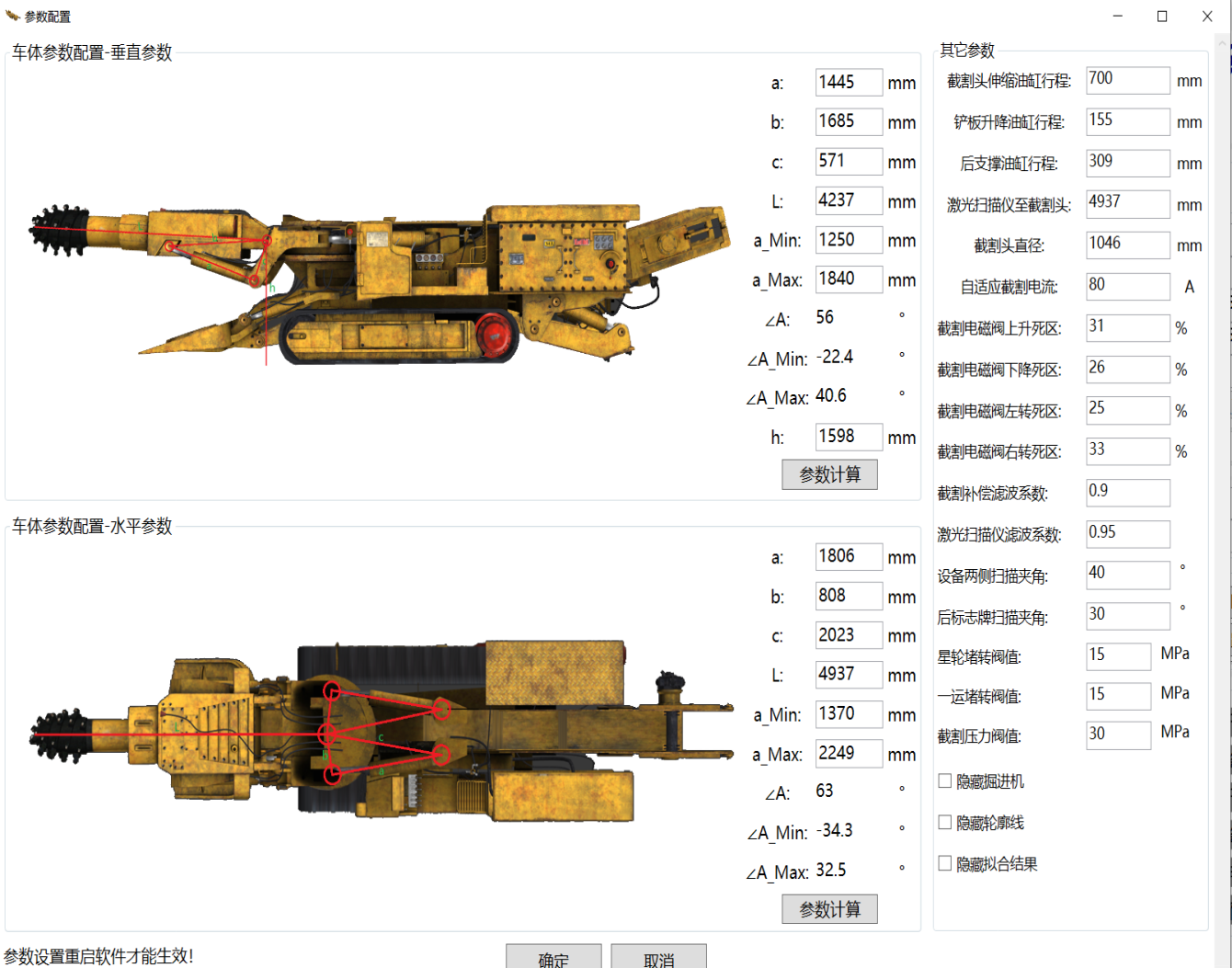

4.2.5.2车体参数配置

机车位姿检测需要预知车体结构参数和传感器安装位置,从而能够计算车体位姿参数并在截割过程中由于机身位姿变化进行自动补偿。

车体参数配置

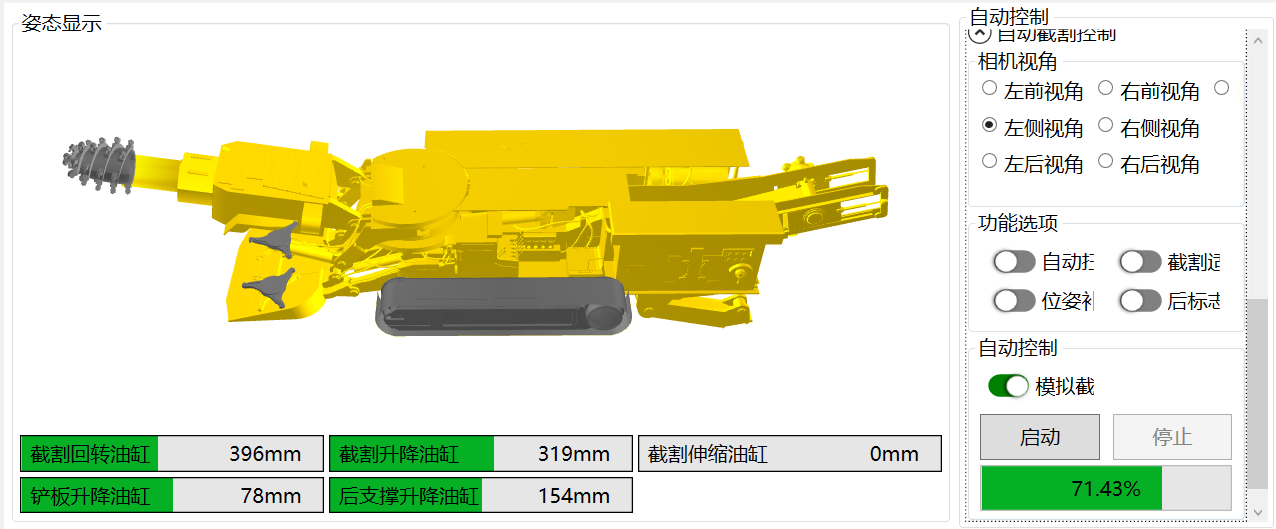

4.2.5.3位姿监测

位姿监测

主要功能

多角度显示掘进机姿态;

各油缸位移实时显示;

截割头动画实时显示位置;

实时显示截割头路径坐标;

掘进机各个动作模拟三维动画显示;

巷道掘进工作面三维地质模型构建,并根据掘进过程中揭露的实际地质信息与工程信息对模型进行实时动态修正;

根据采集的相关设备信息进行掘进工作面真实场景再现。

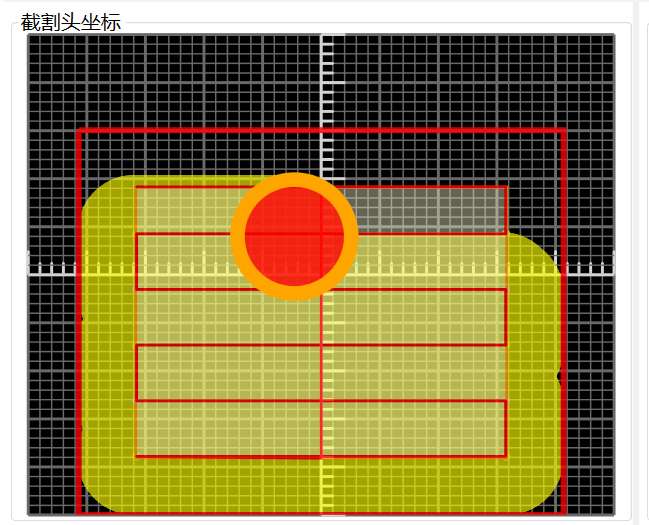

4.2.5.4自动截割

自动截割

主要功能

根据截割断面尺寸和形状自动计算截割路径;

实时显示本循环历史截割轨迹;

实时显示当前截割头位置;

红色表示截割头尺寸、橙色表示截齿尺寸;

蓝色代表自动扫帮边界。

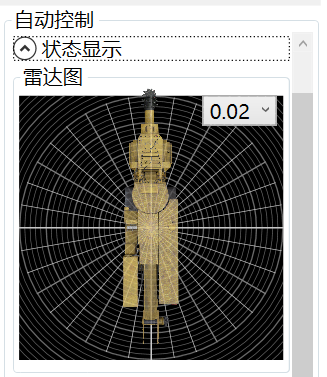

1. 激光雷达图显示

掘进机位姿实时动画显示;

实时计算掘进机位姿和巷道中线;

实时显示截割深度;

实时统计截割深度;

动画实时显示截割头进入煤壁深度;

截割深度统计清零。

激光图显示

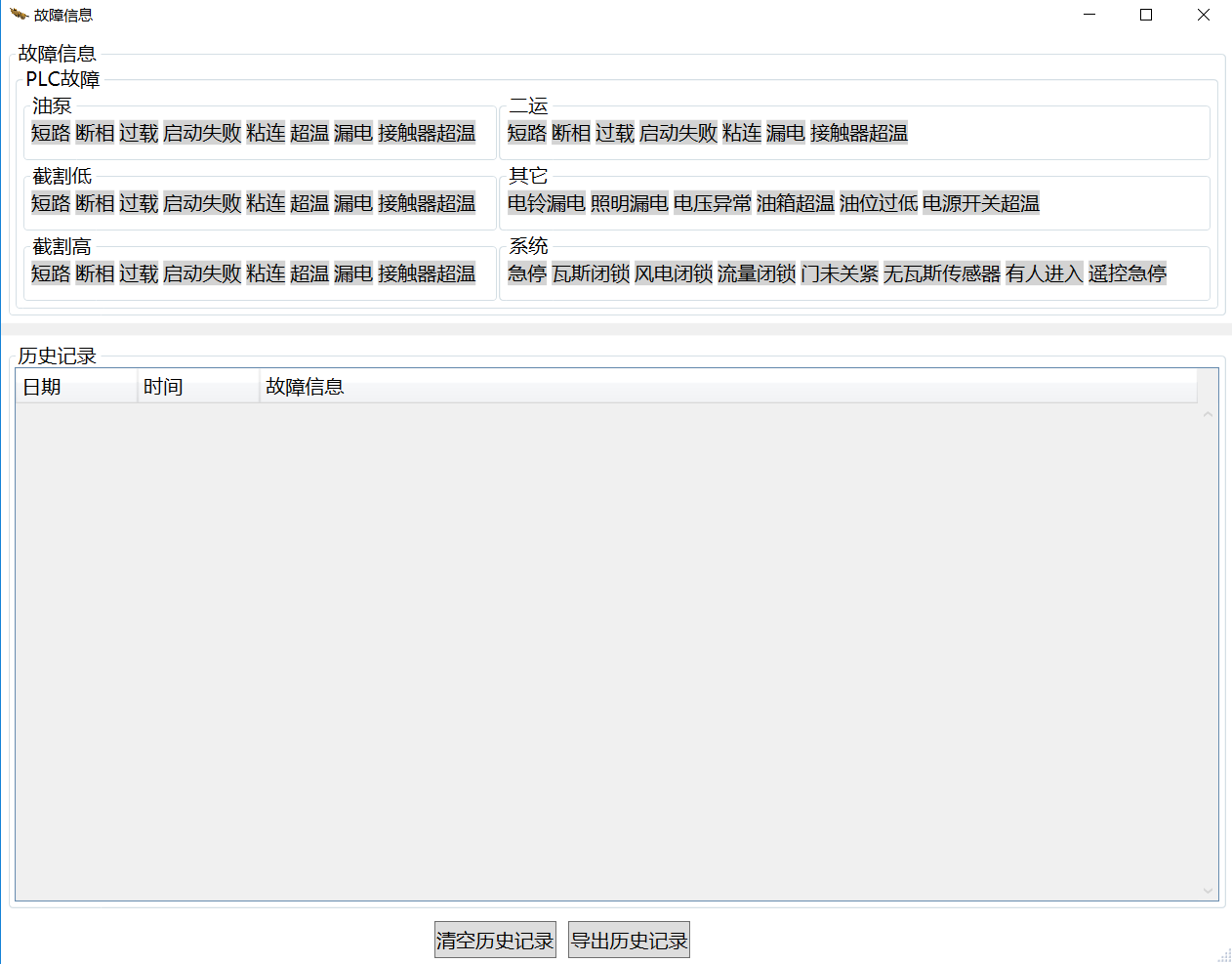

4.2.5.5故障报警

故障报警

主要功能

实时显示当前报警参数;

历史报警参数显示;

报警查询;

报警信息提示。

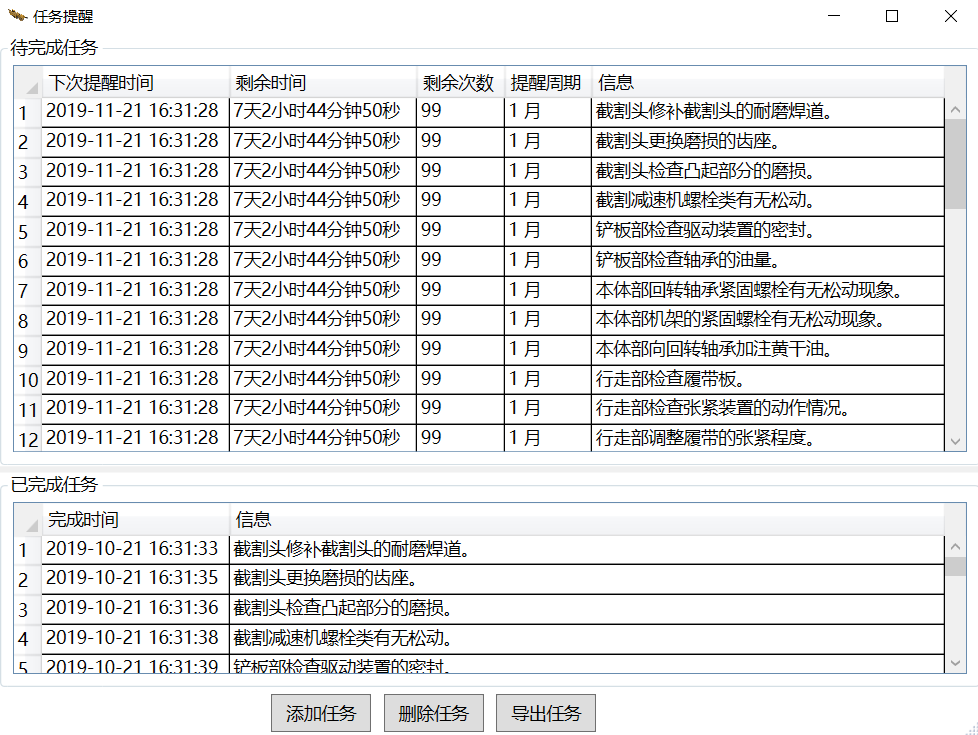

4.2.5.6维修提醒

维修提醒

主要功能

设置维修计划;

维修计划周期提醒;

需要维修信息提醒;

剩余时间提醒。

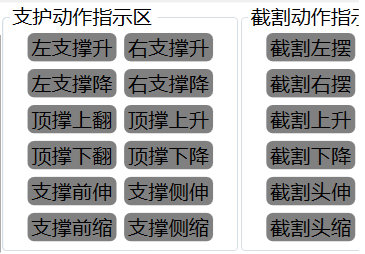

4.2.5.7动作提示

掘进机动作提示

主要功能

实时提示当前掘进机动作;

实时提示掘进机当前状态;

截割深度统计;

基准值归零;

累计值归零;

实时显示掘进截割深度。

4.2.5.8参数监测

工作参数监测

主要功能

实时显示母线电压;

实时显示截割电流;

实时油泵电流;

以仪表显示或者数值显示;

四、实施成效

通过改造,掘进工作面实现了智能化,满足了用户的使用需求,设备从以往的人工手动控制变为了远程遥控自动控制,使掘进工作面生产班单班岗位人员减少至10人以下,实现了少人操作,提高了工作面作业人员的安全性和效率,并为用户节约了大量的人力成本。

五、创新亮点

在建设万兆工业环网系统基础上,通过对掘进工作面设备进行智能化改造,包括掘进机加装各类传感器等设备、建设掘进机临时支护系统及配套的皮带自移机尾装置,并在地面及井下分别建设集控平台,最终实现了井下掘进机的自主导航、坡度追踪和自动截割等功能,并实现了单系统或单设备的远程自动控制、工况在线监测、故障诊断等功能,从而在少人、甚至无人操作下,完成高效、安全的井下掘进作业,最终实现煤矿井下掘进工作的全智能化、无人化目标。

同时通过建设安全管控系统,对井下瓦斯、水害、火灾、顶板、冲击地压、粉尘等六大灾害进行管控,并与井下的单兵装备进行联动,建立了完善的灾害综合防治系统,提高了矿井整体的安全性。

六、案例图片