(2024年)02山西电机制造有限公司5G智慧工厂项目

![]() 02山西电机制造有限公司5G智慧工厂项目

02山西电机制造有限公司5G智慧工厂项目

所在地市:太原市

参与单位:山西电机制造有限公司、中国联合网络通信有限公司太原市分公司、联通(山西)产业互联网有限公司

技术特点:基于5G混合专网,通过生产设备5G物联、电机设备5G远程物联、集成能源管理系统、仓储管理系统、办公系统、报表中心、数据可视化等子系统,建立以全生产流程数据采集与回传、电机设备远程故障诊断与维修、智能能源管理、智能仓储管理、企业智能运营决策的5G智慧工厂,助力山西电机厂实现数智化转型。

应用成效:企业整体减少巡检人员35%以上,减少无效或低使用率备品备件费用支出30%以上,每年可节约人工成本120万元,节省人工差旅27万元,能耗管理节省支出约30万元。

一、企业简介

山西电机制造有限公司肇始于1952年,是一家专业研发、制造三相异步电动机的老牌国有企业。公司建有省级企业技术中心,是国家高新技术企业、中国电器工业协会中小型电机分会会员单位,是山西省电机行业的骨干企业;是山西省AAA级质量信誉企业、山西省“守合同重信用”单位、中国具有影响力品牌企业。公司于2014年5月完成整体搬迁,完成了企业生产装备全面升级,建筑面积约8.4万平方米,设备新投资5个亿,设备产能达15亿元,型式试验能力达7000KW,借助搬迁改造,建成了高、低压三相异步电机产品试验基地,投资近3000余万元新建国内一流的电机产品型式试验站。

二、案例背景

2021年12月,工业和信息化部发布了《“十四五”智能制造发展规划》,为我国传统制造业的智能化转型指明了方向路径。山西电机制造有限公司在用的信息化系统主要包括ERP系统与PDM系统,完成了向智能制造方向迈进的第一步,但在5G+智慧工厂的新形势、新目标要求下,依然存在生产环节缺乏弹性机制、系统缺乏互联互通、车间WIFI效果差、电机无法实现远程运维、库存管理薄弱、生产数据无法收集分析等多方面的问题。“5G+工业互联网”的应用,将针对以上问题提供切实有效的方案,加快企业智能化转型的步伐。

三、实施方案

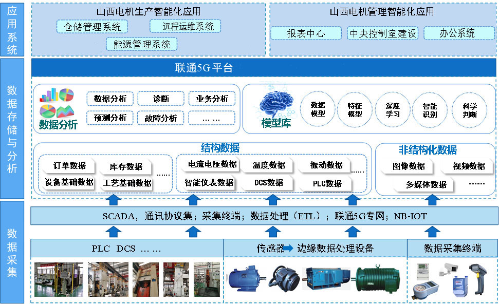

1. 整体架构

运用联通5G混合专网+共享版随行专网组网模式,采用联通自有品牌雁飞工业网关二号作为传输介质,使用5G专网替代车间原通信网络,通过集成生产设备5G物联、电机产品5G物联、电机远程运维系统、能源管理系统、仓储管理系统、办公系统、5G随行专网、报表中心、数据可视化系统,建立以生产流程管控和产品智能化提升为核心的智慧工厂建设。通过打造5G智慧工厂,实现生产管理信息化、数据化、可视化、电机远程运维智能化,助力山西电机厂数智化转型,由“制造”走向“智造”。

项目架构图

2. 主要功能

(1)生产设备5G物联:通过生产设备5G物联,实现各工序相关生产数据的实时采集与回传,提升生产数据采集的及时性与智能感知能力,为生产流程优化、能耗管理提供网络支撑,助力生产系统稳定长效运转。

(2)电机设备远程运维:利用5G大带宽、广连接等传输特性和灵活布网优势,实现电机设备全生命周期的远程实时监测,使电机设备的维护工作突破工厂边界,实现跨工厂、跨地域的远程故障诊断和维修,助力提升运维效率,为企业节省成本。

(3)能源管理:实现能源实时监控管理、能耗分析、可视化交互等功能模块,支持能源全生命周期的管理,及时发现耗能症结、采取节能措施,达到最大限度的减少生产过程的能源消耗,降低生产成本,增加生产效益。

(4)智能仓储管理:实现产品出入库管理、原材料管理、成品管理、模具管理、库存盘点、库存消息推送等内容,解决出入库产品信息登记不及时等问题,助力提升仓储周转效率。

(5)办公自动化:构建企业业务协同管理办公平台,建立及时有效的信息交流平台,建立高质量、高效率的信息化管理流程,助力企业实现信息集成化、办公可视化、内部协同化、工作无缝化管理。

(6)5G随行专网:聚焦协同办公场景,解决当前传统网络存在安全保障弱,管理和生产效率不高、服务体验差等痛点,提供5G随行专网解决方案,为山西电机厂提供专网管家平台。

(7)数据化可视化:建立基于5G网络与智能制造系统的企业整体运行中央控制室(数据可视化系统),实现数据自动分析,赋能企业运营决策。

3. 设计理念

本项目按照总体规划、顶层设计、分步实施、务实推进的原则,面向山西电机制造有限公司5G智慧工厂建设需求,基于5G物联网、5G随行专网、大数据、机器学习等先进技术,通过集成生产设备5G物联、电机产品5G物联、电机远程运维系统、能源管理系统、仓储管理系统、办公系统、报表中心、数据可视化等子系统,建立以全生产流程数据采集与回传、电机设备远程故障诊断与维修、智能能源管理、智能仓储管理、企业智能运营决策等功能,实现工厂“安稳长满优”运行,助力提升企业生产管理水平及作业效率,实现减员增效、降本提质。

4. 项目方案

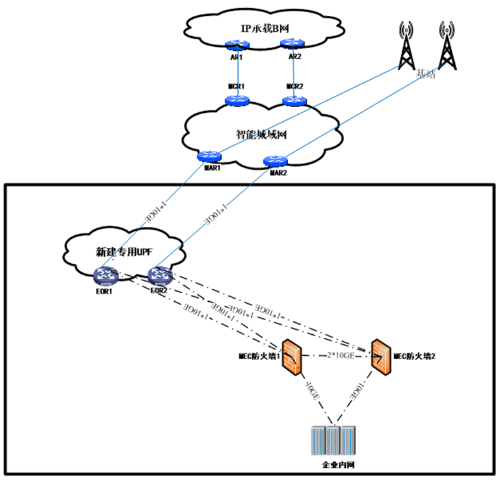

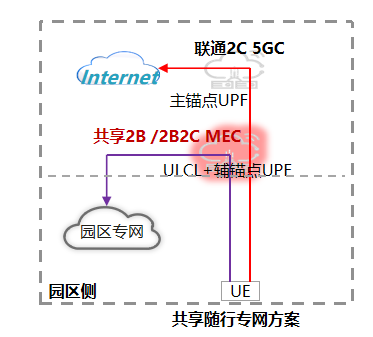

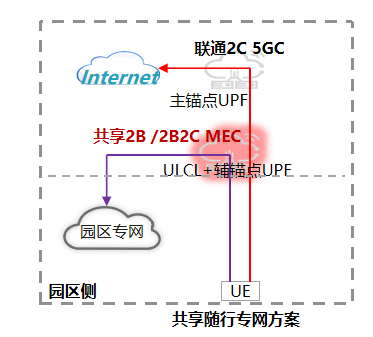

(1)5G混合专网建设方案

山西电机制造有限公司5G网络建设采用5G混合专网下沉厂区方案,厂区内5G专网基站与该区域5G公网基站共享无线设备,通过RB预留方式实现载波资源硬隔离,实现ToB用户与ToC用户的业务隔离;并且采用园区独享UPF的设计方案,实现生产数据不出园区,网络端到端时延可以有效降低到10毫秒以内。超低的时延,可以让5G应用深入到企业生产控制的核心环节。

核心网厂区UPF组网图

根据用户业务流特征,将访问本地网络的业务流分流到网络边缘服务器,实现业务流量的本地卸载,避免流量迂回,降低用户访问时延。生产数据等核心机密数据分流到本地业务服务器,以到达厂区业务数据安全性要求。

(2)生产设备5G物联方案

基于生产设备实际情况,采用基于5G移动网络与基于局域网络(5G工业网关)两种接入方式,实现数据的实时采集与回传。

通过生产设备互联系统的建立,对车间的PLC控制系统、工控设备及能源仪表的运行、工艺及能耗数据的实时采集。每个数据点定义不同的采集周期(毫秒级、秒级、分钟级);能方便与其它系统集成,实现动态数据共享;系统能365*24小时连续可靠稳定运行,确保定义采集数据的实时,高效,稳定的输出,使设备层级的数据互联互通,通过大数据技术手段使数据价值的最大化。

生产设备5G物联拓扑图

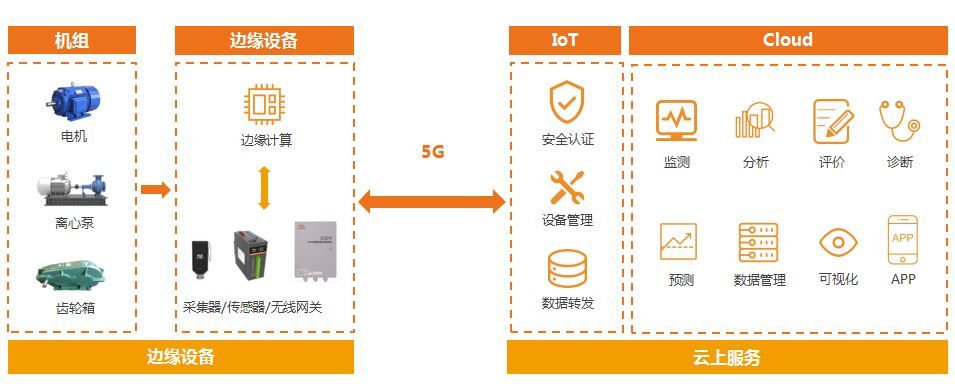

(3)电机5G远程运维方案

基于“云、边、端”结合的方式,采用硬件、软件和服务的形式,提供边缘侧智能硬件数据采集分析、物联网平台开放对接、云端设备智能诊断服务,将数智运维诊断能力延伸到工业产品边缘,实现设备的智能化和预测性维护。

远程运维系统架构图

模块名称 | 功能说明 | |

在线监测 | 系统首页展示所有在线监测设备的运行状态 | |

提供单个设备级的电机概貌及列表监测,测点报警动态显示 | ||

智能报警 | 基于每个振动测点提供阈值报警、窄带报警、频段报警、无量纲指标报 警、统计量报警等多种报警方法 | |

综合分析 | 基本分析 | 提供波形分析、频谱分析、故障频率分析、包络谱分析等 常见图谱分析方法 |

趋势分析 | 可以查看选定测点的历史数据趋势,数据类型包括通频值、 倍频值、包络值、无量纲指标值等 | |

综合评价 | 实时评价 | 可以显示电机的评价状态,评价项包括振动、温度、动态 电流等 |

历史评价 | 可以显示选定电机的历史评价结果 | |

智能诊断 | 可自动诊断出设备的故障结果,诊断范围包括不平衡故障、不对中故障、 基础松动故障、滚动轴承故障、滑动轴承间隙大故障 | |

配置参数 | 可以查看选定电机的电机模型、评价模型、诊断模型、报警策略配置 | |

运行记录 | 可以查看选定电机的报警记录、启停记录、评价记录、诊断记录 | |

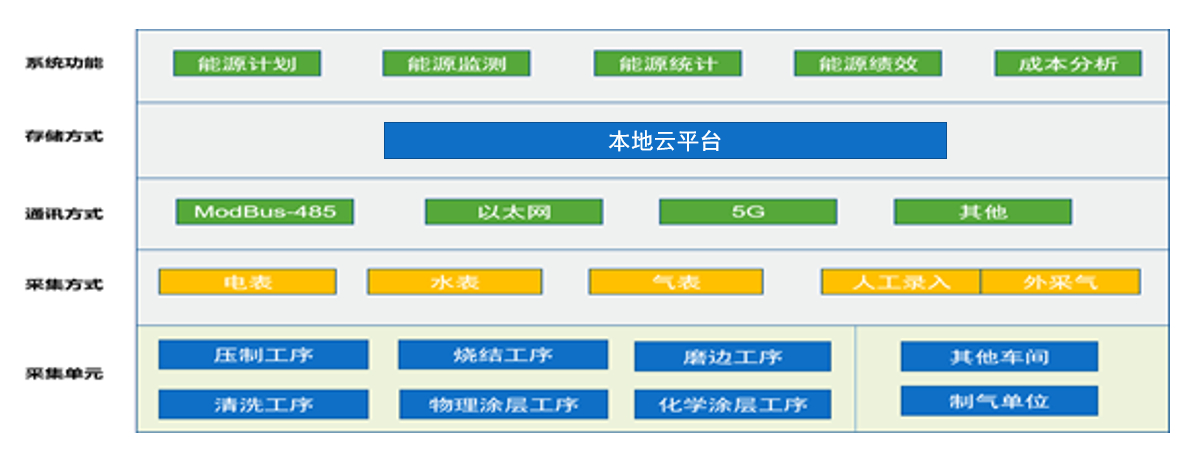

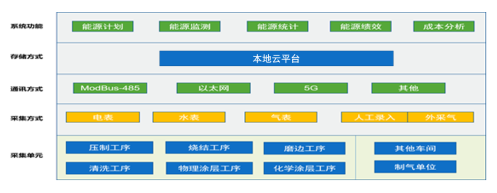

(4)能源管控方案

能源管理系统通过对接设备5G物联网系统,完成数据采集。本项目范围内的能源介质有电、水和多种气体,主要供给方式为电网、水网、气源生产单位(压缩空气)以及外购气源。物联网系统,在原有仪表接入的基础上,新增工序级计量仪表,包含电表、水表、气表,用于采集工序能耗;对于外采气源,采用系统人工录入的方式,统计相应气源消耗。能源管理系统通过对接MES系统,实现综合批次、产量等能耗分析和统计。

能源管理系统架构图

(5)仓储管理方案

智能仓库管理系统通过对接各类生产系统,实现设备出入库自动化管理,主要功能包括:出入库管理、原材料管理、成品管理、模具管理、库存盘点、库存消息推送等内容。

仓储管理架构图

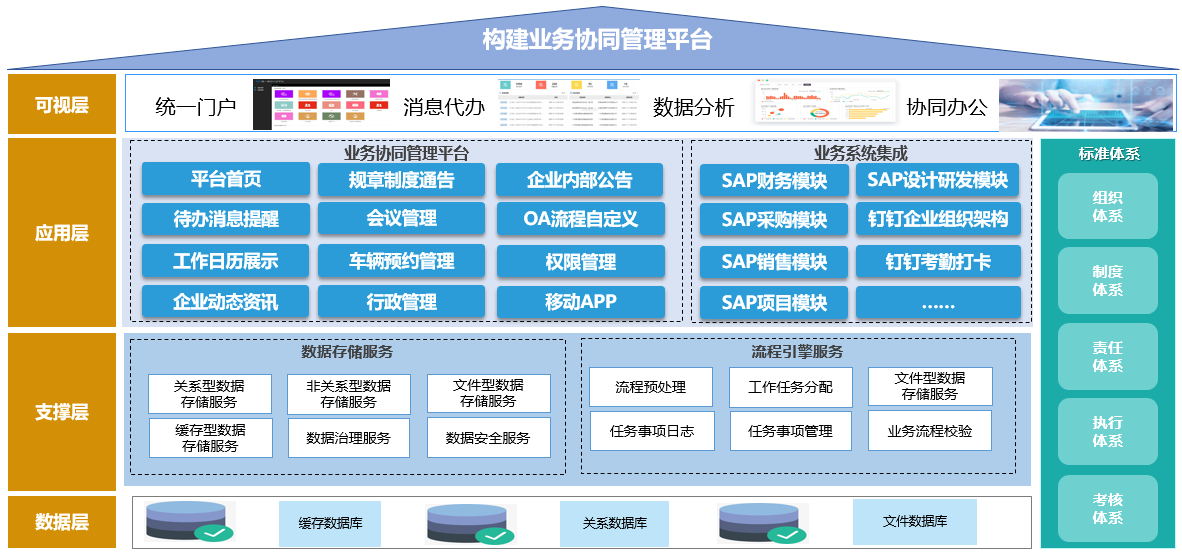

(6)办公系统建设方案

Ø 信息集成化:通过与企业现有的信息系统集成实现统一集成接口,使相关人员能够在统一平台中有效处理各系统的信息,实现多个信息系统的协调工作,确保信息的一致性和及时性。

Ø 办公可视化:业务协同管理办公平台是企业内部信息汇集与展现的窗口,通过系统互连、信息共享,实现公司资源的有效整合,加强人员沟通与协作能力;通过移动办公应用,支持随时随地办公,提高团队协作效率和质量;依靠有效的技术手段和平台能力,提高企业整体办公效率。

Ø 内部协同化:建立一套企业移动办公、资源共享、高效协同的事务处理机制,为企业建立一个及时有效的信息交流平台。

Ø 工作无缝化:管理部门和车间的无缝集成,完成工作内容从生产一线到管理部门无缝对接。

业务协同管理平台架构图

(7)5G随行专网方案

依托5G精品网的智能分流能力,打造“云网融合、固移融合”的5G多园区专网架构,实现云边协同,云网能力无缝协同,为山西电机制造有限公司办公网2C用户、生产网2B用户提供公专网业务分流能力,实现山西电机制造有限公司全体员工不换卡不换号便可随时随地访问外网与企业内网,解决传统VPN体验差(需手工认证)、安全隐患(数据加密但仍在公网传输)等痛点,满足电机厂由传统语音、数据虚拟网转向更加安全、便捷、高效的5G群组数字化应用平台和内容的访问。

(8)数据可视化系统

四、实施成效

(1)数据传输效率的提升。本项目无线空口时延降低10%。

(2)电机运维效率的提升。基于5G远程运维系统的应用,替代了大部分人工异地故障维护工作,企业整体减少巡检人员35%以上;通过故障大数据统计分析,减少无效或低使用率备品备件费用支出30%以上;基于远程运维系统,实现了电机设备的全生命周期管理,做到预测性维护。

(3)数智化程度的提升。利用生产设备5G物联,为各类生产、能源管理、仓储管理等系统提供数据采集途径;建立基于5G网络与智能制造系统的数据可视化系统,实现数据自动分析。

(4)移动协同办公效率的提升。个性化的办公OA系统与共享版5G随行专网的结合,实现移动端协同办公,解决了约700名职工的远程办公需求。

(5)降本增效的提升。本项目实施后每年可节约人工成本120万元,节省人工差旅27万元,能耗管理节省支出约30万元。

(6)社会效益的提升。“5G+智能制造”的应用实现了工业制造的高质量、可持续发展,在提升产品质量、提高安全生产水平、促进产业升级、实现绿色发展等方面具有良好的社会效益。

五、创新亮点

(1)引入5G物联。建成5G混合专网,提升了网络的稳定性、可靠性、安全性,为生产工作面打造了“一网多用、一网多能、一网多办”的全融合网络,实现了多种条件下网络线路的可用性、生产业务的连续性和作业安全管理的高效性。生产设备实现5G物联,确保数据采集与回传的实时、高效、稳定,赋能生产系统长期稳定运行。

(2)实现5G远程运维。通过5G混合专网,实施了电机设备的全生命周期监测、预测性运维、状态评估、在线监测、能源优化等特定场景下的应用方案,使电机设备的维护工作突破工厂边界,实现跨地域的远程故障诊断和维修,提升了运维效率。

(3)开通5G随行专网。为山西电机制造有限公司办公网2C用户、生产网2B用户提供公专网业务分流能力,实现移动端协同办公,解决了传统移动办公安全保障弱的问题,助力提升管理和生产效率。

六、案例图片

山西电机制造运维平台山西电机大屏可视化驾驶舱

山西电机制造运维平台

山西电机生产实时管控平台